重点实验室张伟华副研究员 Ind Crop Prod:超细菌丝纤维/水性聚氨酯类皮革织物:一种可规模化制备的高性能环保材料

点击数:18742025-05-22 00:00:00 来源: 四川大学 皮革化学与工程教育部重点实验室

动物皮革产品因其优异的强度、柔韧性、透湿性,以及独特的美观性被广泛应用于服装、家具、汽车内饰等领域,但动物皮革生产周期长,消耗大量水资源、能源和土地。

作为替代材料,超细纤维合成革在外观、触感和力学性能方面已接近动物皮革,还具备质量稳定性高、工艺适配性强(如适用于自动化裁剪)等优势,现已成为合成革市场的主流产品之一。然而,该材料所用的超细纤维通常表现出较低的亲水性,导致其吸湿透气性能显著低于动物皮革,在穿着时易导致闷热不适。此外,该材料依赖石化原料,生产工艺复杂,存在设备投入大、能耗高、化学品消耗多等问题,严重阻碍其可持续发展。

相比之下,菌丝体可生长形成轻质、高透气性的类皮革材料,其手感和纹理高度模拟动物皮革,且生产过程环境负荷较低,但在规模化生产和产品稳定性方面仍需优化。如何利用天然可再生原料制备高性能类皮革材料,并开发低成本的大规模制备工艺,仍是当前亟待解决的关键科学问题与技术挑战。

基于此,皮革化学与工程教育部重点实验室石碧院士团队张伟华副研究员课题组在《Industrial Crops & Products》期刊(2025, 226:120632)发表最新研究成果,报道了一种可规模化的环保型类皮革材料制备工艺。该研究以杨木锯屑等天然基质培养的灵芝菌丝体为原料,通过机械解纤获得超细菌丝纤维(SMF),与水性聚氨酯(WPU)按优化比例复合后,采用直接浇铸-烘箱干燥一体化工艺,制备了强韧、手感丰盈且吸湿透气的类皮革织物,为可持续类皮革材料的规模化生产提供了新的技术路径。

图文导读

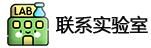

本研究开发了一种基于菌丝纤维(SMF)的环保型类皮革材料制备方法(图1)。通过杨木基质培养(24℃,7天)和机械解纤获得SMF悬浮液,每千克基质经过四轮采收后,菌丝体累计产量可达123.6g。与石油基超细纤维相比,SMF在可持续性、负碳排放和成本效益方面优势显著。通过简易浇铸工艺将SMF与水性聚氨酯复合,成功制备出尺寸为28×25×0.1cm的类皮革材料,其柔韧性和手感近似动物皮革。该工艺具备易于规模化、化学品用量少且无需有机溶剂等优势,为可持续类皮革材料的工业化生产提供了创新解决方案。

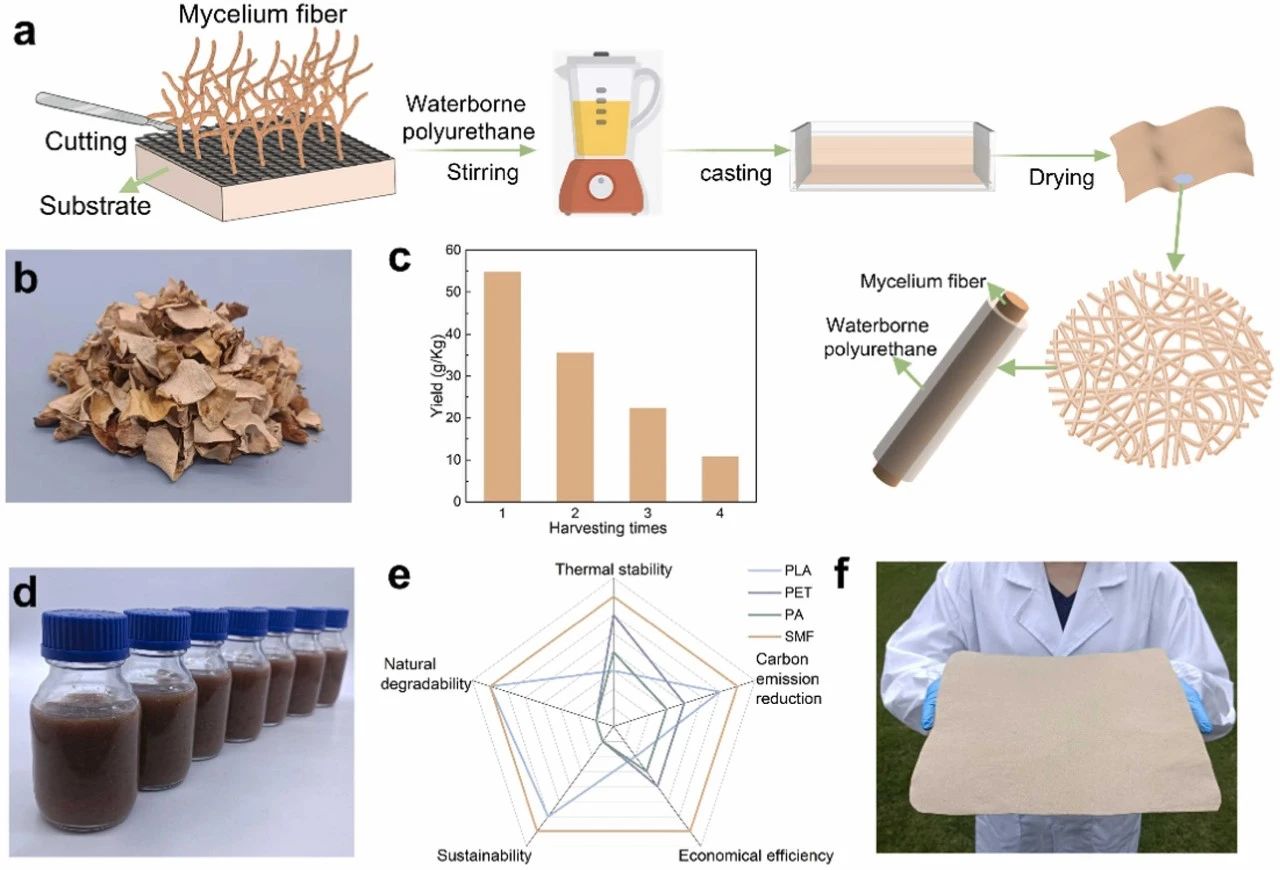

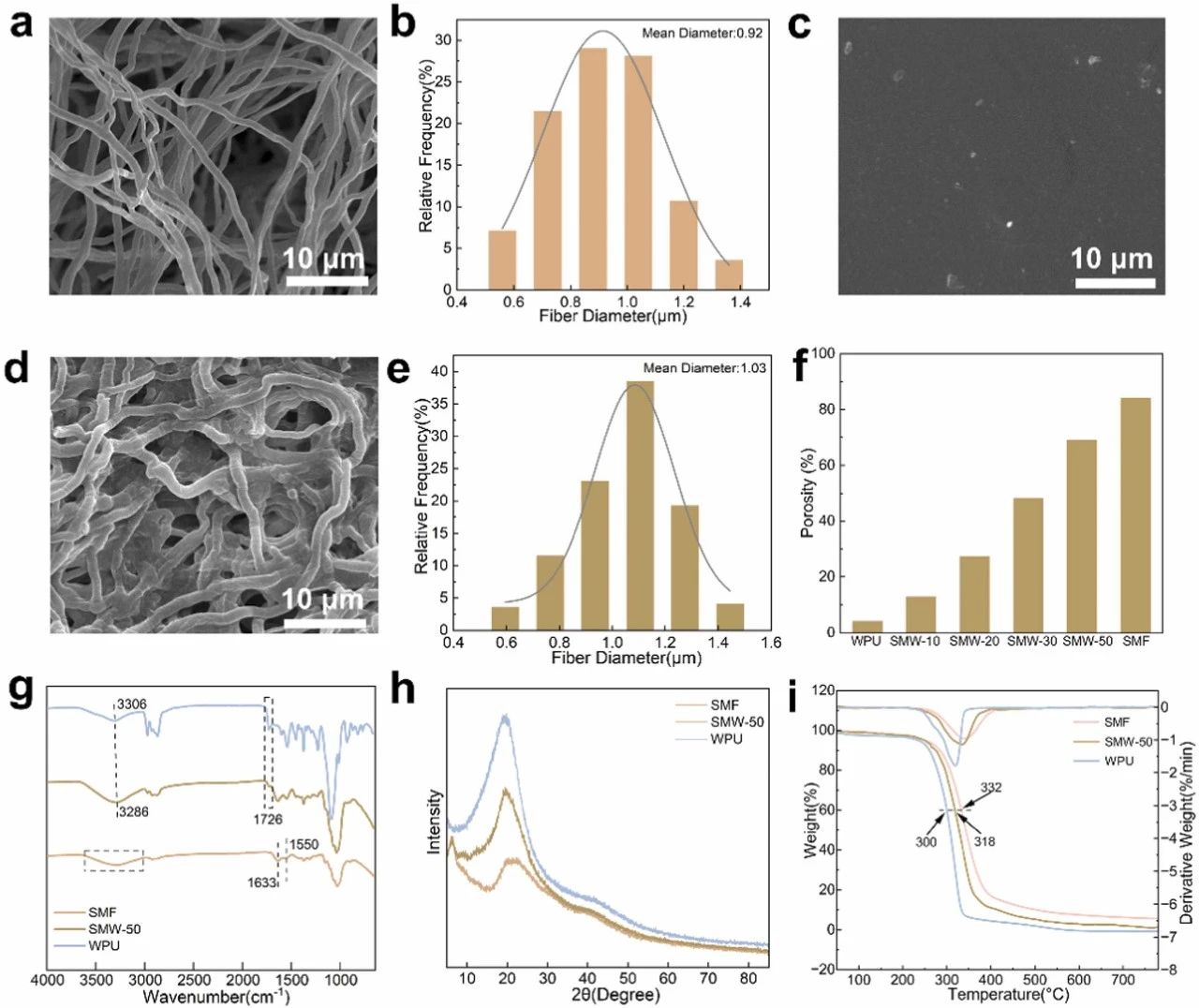

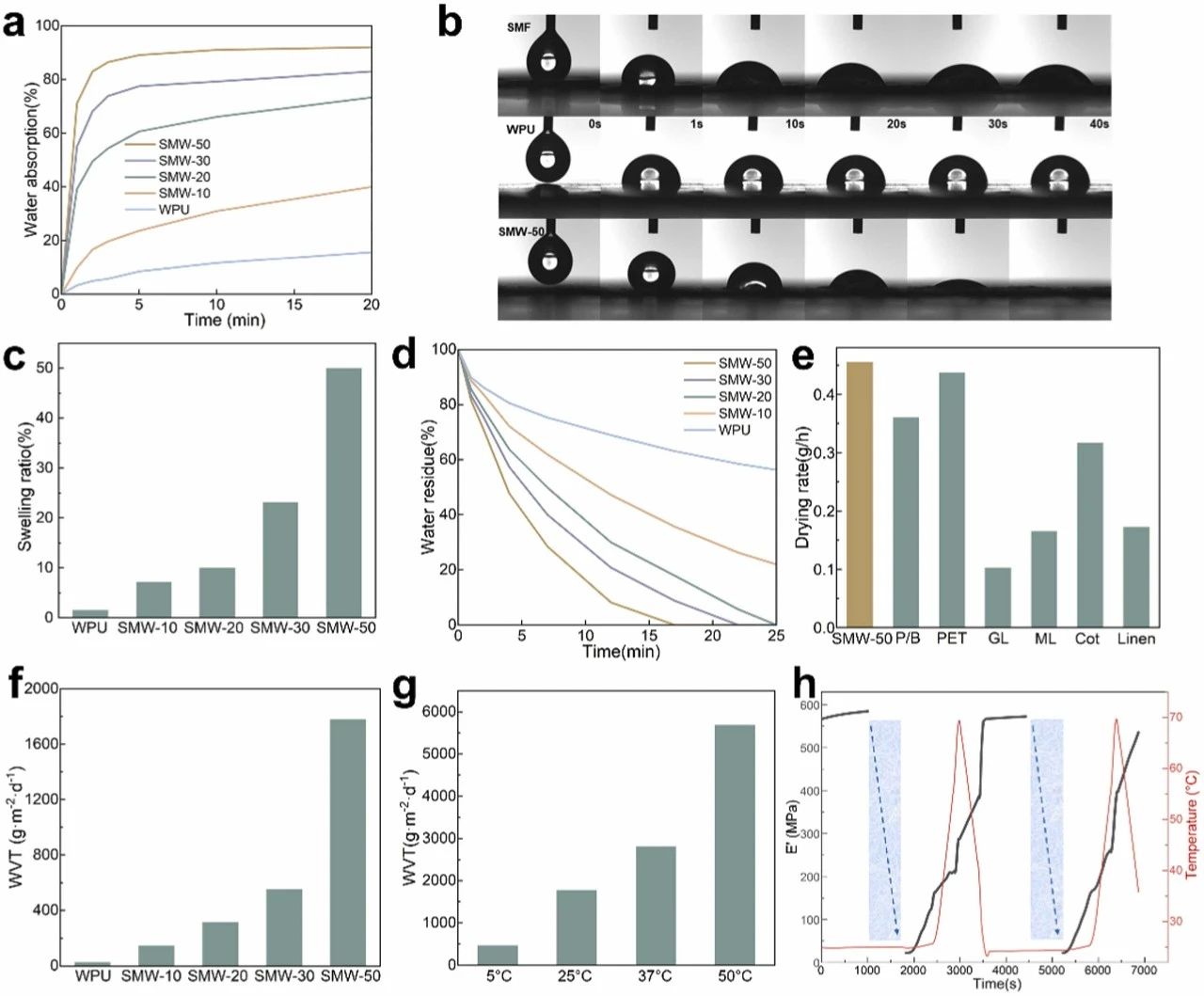

首先,对SMF/WPU类皮革复合材料进行了系统的形貌表征(图2)和力学性能测试(图3)。扫描电镜表明,纯WPU呈致密结构,而SMF则呈现出纤维状多孔结构(平均直径0.92μm)。当SMF含量达到50%(SMW-50)时,复合材料形成均匀的三位互穿多孔网络结构,孔隙率增至68.9%,是WPU的13倍,平均纤维直径增至1.03μm,表明WPU对SMF的均匀包裹。均匀多孔的结构是材料吸湿透气性提高的基础。力学测试表明,随着SMF含量的增加,复合材料力学性能显著提升,特别是当SMF含量增至50%时,复合材料拉伸强度达到18.81 Mpa,较WPU提高了300%,1 mm×7.4 mm的样品即可承受1kg载荷,展现出卓越的机械强度。这些结果表明了菌丝纤维在改善类皮革材料性能方面的潜力。

图2. SMF/WPU 类皮革材料的形貌表征

图4. SMF/WPU 类皮革材料的吸湿率、干燥速率和透气性能主要研究结果